La plateforme cuir (CTC) s’est équipée d’une nouvelle

machine pour le  finissage des cuirs, une roller coating de laboratoire de la marque DMS. Elle vient compléter l’atelier de finissage qui possède déjà des cabines de pistolets manuels et des presses lisses ou à grains.

finissage des cuirs, une roller coating de laboratoire de la marque DMS. Elle vient compléter l’atelier de finissage qui possède déjà des cabines de pistolets manuels et des presses lisses ou à grains.

Finissage du cuir & Roller-coating

Le finissage est la dernière opération dans la fabrication du cuir. Il s’agit d’une couche de vernis colorée appliquée sur le cuir. Elle a pour but de couvrir les défauts et uniformiser sa surface, la protéger et apporter des résistances chimiques et physico-mécaniques, et enfin d’apporter l’esthétique final au cuir (couleur/brillance/toucher…).

Il y a deux principaux modes de dépose du finissage sur le cuir :

- Les pistolets pneumatiques

- La roller-coating

Pour réaliser un finissage, et répondre aux critères propres à chaque type d’article, une superposition de différentes couches filmogènes sera réalisée, dont la composition dépend de l’état de surface et des caractéristiques propres à chaque catégorie de cuir, ainsi que l’usage qui en sera fait. Cependant, la méthodologie employée sera toujours la même : le finissage est essentiellement réalisé par l’application successive de trois à quatre couches d’apprêt de nature différente : l’imprégnation, la couche d’adhésion, le fond et la couche de fixation.

Schéma de construction d’un finissage sur cuir

Les opérations d’imprégnation sont réalisées principalement à la roller-coating car celle-ci permet une action mécanique sur le cuir en exerçant une forte pression pour la pénétration des produits. En effet, l’imprégnation est l’application de quantités importantes de dispersions ou solutions de polymères afin qu’elles pénètrent et atteignent la jonction entre le corium et la fleur. Elle est réservée au cuir souvent moins qualitatifs et permet de garnir/remplir le tissu fibreux peu resserré. Elle est indispensable dans le cas des cuirs poncés.

De plus de nombreux articles sont réalisés aujourd’hui avec l’application du fond à la roller-coating, plus filmogène, plus couvrante, et sans perte de matière. C’est ainsi le cas dans le cuir automobile ou le cuir d’ameublement par exemple.

La roller-coating permet également la réalisation d’effets esthétiques tel que l’application d’un dessin ou de l’effet dit « mille-points ». Cette technique est réalisée sur le cuir après un embossage. Au cours de ce processus, le cuir est compressé contre un rouleau en acier ou des plaques sous haute pression et à chaud afin de produire un effet grainé. Cette action est suivie d’une application d’une couche colorée uniquement au sommet du grain. Il en résulte un effet « deux tons » entre le fond de grain et son sommet.

Enfin, il est possible d’appliquer une cire chaude à la roller-coating pour réaliser des cuirs dits « pull-up ». Ces cuirs à l’aspect « vintage » et au toucher gras changent de couleur lors de leur manipulation.

Principe de la roller-coating

Le rouleau supérieur de la machine contient la formulation à déposer sur le cuir tandis que celui de dessous sert à faire pression entre les rouleaux et le cuir. Il existe deux types d’utilisation des rouleaux, reverse et synchro, qui dépendent du sens dans lequel ces derniers tournent.

que celui de dessous sert à faire pression entre les rouleaux et le cuir. Il existe deux types d’utilisation des rouleaux, reverse et synchro, qui dépendent du sens dans lequel ces derniers tournent.

Lors du mode reverse, le cylindre d’application tourne dans le sens contraire du convoyeur du cuir. Le produit se répand dans le cuir grâce à une forte action mécanique. Les défauts profonds, y compris les coupures, peuvent être remplis. La plage de couverture pouvant être obtenue est comprise entre 10 et 400 grammes / m² humide. Le mode reverse est utilisé pour l’imprégnation et les fonds. Les cylindres utilisés en reverse sont engravés positivement soit en forme de pyramide tronquée soit hélicoïdale. Le produit est déposé par la racle dans les dépressions d’où il est transféré sur le cuir, et réparti uniformément par la partie haute de la gravure (face de la pyramide). La quantité déposée peut être contrôlée en faisant varier la vitesse du cylindre et sa gravure.

Le mode synchro utilise des cylindres gravés en négatif.  Les cylindres sont synchronisés, ils tournent à la même vitesse et dans le même sens, qui correspond au sens d’introduction du cuir. On obtient entre 5 et 100 grammes / m² humide. Les cylindres sont gravés négativement donc la pyramide sert de conteneur. Le remplissage avec le produit est distribué par la racle, puis vidange lors du contact avec le cuir. Le débit est déterminé par le volume de la pyramide. Le système est utilisé pour l’effet mille-points ou pour l’application de dessins.

Les cylindres sont synchronisés, ils tournent à la même vitesse et dans le même sens, qui correspond au sens d’introduction du cuir. On obtient entre 5 et 100 grammes / m² humide. Les cylindres sont gravés négativement donc la pyramide sert de conteneur. Le remplissage avec le produit est distribué par la racle, puis vidange lors du contact avec le cuir. Le débit est déterminé par le volume de la pyramide. Le système est utilisé pour l’effet mille-points ou pour l’application de dessins.

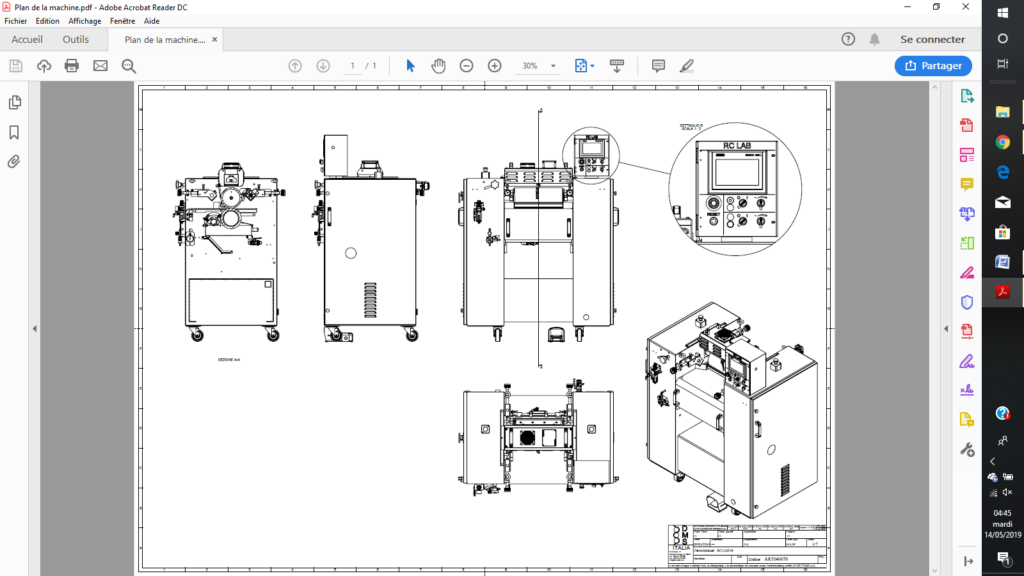

La machine de la plateforme cuir  est une roller-coating dite de « laboratoire ». Cette appellation vient de sa taille avec une largeur maximale correspondant à un A3. Elle est ainsi plus adaptée à l’utilisation qui en sera faite par l’ITECH, c’est à dire à des travaux pratiques et des travaux de recherche. Comme ce n’est pas une machine de production, sa taille confère l’avantage de pouvoir la nettoyer plus rapidement et d’inter changer les rouleaux aisément suivant les essais effectués.

est une roller-coating dite de « laboratoire ». Cette appellation vient de sa taille avec une largeur maximale correspondant à un A3. Elle est ainsi plus adaptée à l’utilisation qui en sera faite par l’ITECH, c’est à dire à des travaux pratiques et des travaux de recherche. Comme ce n’est pas une machine de production, sa taille confère l’avantage de pouvoir la nettoyer plus rapidement et d’inter changer les rouleaux aisément suivant les essais effectués.

Afin de pouvoir effectuer tout type d’opération, la machine de laboratoire est équipée de 6 rouleaux interchangeables : 2 rouleaux d’imprégnation (reverse), 2 rouleaux de fond (reverse), 1 rouleau pour le mille points (synchro) et un 1 rouleau de décor « nuages » (synchro). En outre, la machine est aussi équipée d’un système de chauffage permettant l’application de cire chaude pour la réalisation de cuirs « pull-up ».

La possibilité d’utiliser une roller-coating lors des travaux pratiques et des projets de recherche en finissage va donc permettre de couvrir une bien plus grande gamme d’articles et d’aborder des techniques, telle que l’imprégnation ou le mille-points, fortement répandue dans l’industrie.